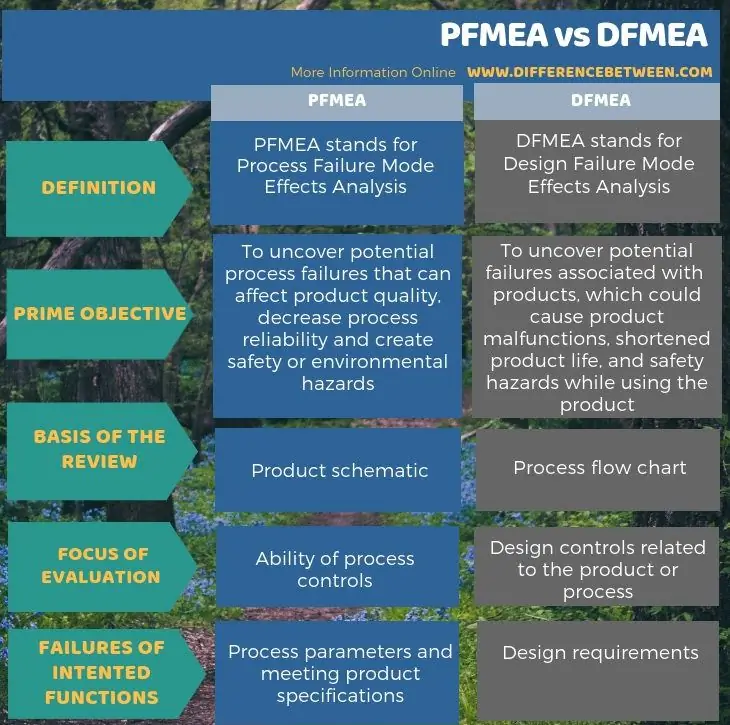

PFMEA और DFMEA के बीच महत्वपूर्ण अंतर यह है कि PFMEA किसी व्यावसायिक इकाई की किसी विशेष प्रक्रिया की संभावित विफलताओं का विश्लेषण करने में मदद करता है जबकि DFMEA किसी उत्पाद के डिज़ाइन की संभावित विफलताओं का विश्लेषण करने में मदद करता है।

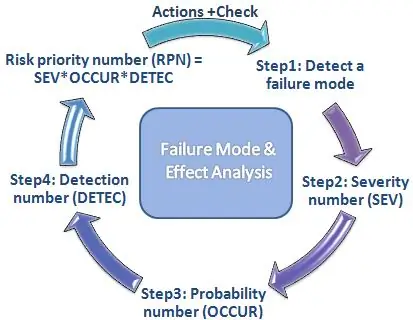

FMEA (विफलता मोड प्रभाव विश्लेषण) की विधि संचालन प्रबंधन में एक प्रक्रिया के संभावित विफलता मोड की पहचान करने में मदद करती है और एक प्रणाली के भीतर उत्पाद विकास के चरण में एक डिजाइन और विफलता की संभावना और गंभीरता के आधार पर विफलताओं को वर्गीकृत करती है। विफलता मोड किसी डिज़ाइन, प्रक्रिया या किसी आइटम में किसी भी दोष या त्रुटियों को संदर्भित करता है, जो ग्राहक को प्रभावित करता है। "प्रभाव विश्लेषण" विफलताओं के परिणामों के अध्ययन को संदर्भित करता है।

पीएफएमईए क्या है?

PFMEA,प्रक्रिया विफलता मोड प्रभाव विश्लेषण के लिए खड़ा है। यह कार्यप्रणाली संचालन स्तर पर प्रक्रियाओं में संभावित विफलता मोड की पहचान कर सकती है। सामान्य तौर पर, तकनीकी रूप से अनुभवी टीम पीएफएमईए आयोजित करती है। विफलता मोड के प्रभावों को सुधारने या कम करने के लिए विफलता मोड के कारणों के लिए मूल प्रक्रिया पर्याप्त डेटा एकत्र कर रही है।

इसके अलावा, PFMEA एक संरचित उपकरण है जिसका उपयोग सभी प्रकार के संगठनों द्वारा किया जाता है। यह विफलता मोड के प्रभावों के निर्माण में मदद करता है और जोखिम से राहत के लिए आवश्यक कार्यों को प्राथमिकता देता है। संभावित खतरों को कम करने के लिए किसी भी नई प्रक्रिया को शुरू करने से पहले पीएफएमईए को प्रलेखित और प्रस्तुत किया जाता है। इसके अलावा, सिस्टम के निरंतर सुधार को प्राप्त करने के लिए इसे मौजूदा प्रक्रियाओं पर लागू करना भी संभव है।

डीएफएमईए क्या है?

DFMEA,डिजाइन विफलता मोड प्रभाव विश्लेषण के लिए खड़ा है। यह पद्धति विकास के स्तर पर उत्पाद डिजाइन में संभावित विफलताओं की पहचान करने में मदद करती है। अधिकांश मामलों में, इंजीनियर इसे वास्तविक दुनिया की स्थिति या उपयोग में डिज़ाइन विफलता की संभावना का पता लगाने के लिए एक प्रक्रिया के रूप में उपयोग करते हैं।

DFMEA के लिए प्राथमिक टूल इंजीनियर DFMEA मैट्रिक्स है। यह मैट्रिक्स तकनीकी विशिष्टताओं, जारी करने की तारीखों, संशोधन की तारीखों और टीम के सदस्यों सहित संबंधित जानकारी के संकलन और दस्तावेज के लिए एक संरचना प्रस्तुत करता है। आम तौर पर, DFMEA तकनीकी विशेषज्ञता की टीम वर्क है और संभवत: एक क्रॉस-फंक्शनल टीम है। इसके अलावा, डीएफएमईए संभावित डिजाइन विफलताओं को दूर करने के लिए प्रक्रिया नियंत्रण पर भरोसा नहीं करता है

पीएफएमईए और डीएफएमईए में क्या समानताएं हैं?

- PFMEA और DFMEA दो प्रकार के विफलता मोड प्रभाव विश्लेषण हैं।

- DFMEA और PFMEA में बुनियादी कदम समान हैं, लेकिन उनके दो अलग-अलग अनुप्रयोग हैं।

- DFMEA और PFMEA दोनों संभावित विफलताओं, जोखिमों की गंभीरता, मौजूदा नियंत्रणों, सिफारिशों और अनुशंसित कार्यों के बाद सुधार का संकेत देते हैं।

- दोनों का अंतिम उद्देश्य उत्पादों और उत्पादन की बड़ी चूक को कम करना या उससे बचना है।

- ये तरीके डिजाइन या संचालन की लागत को भी कम कर सकते हैं।

- इसके अलावा, DFMEA में कुछ विफलताओं को कम नहीं किया जा सकता है। उत्पाद सुधार के लिए आवश्यक नियंत्रण लेने के लिए इन विफलताओं को PFMEA में स्थानांतरित किया जा सकता है।

पीएफएमईए और डीएफएमईए में क्या अंतर है?

PFMEA और DFMEA के बीच मुख्य अंतर यह है कि PFMEA में प्रक्रियाएं शामिल हैं जबकि DFMEA में उत्पाद डिजाइन शामिल हैं। DFMEA का प्राथमिक उद्देश्य उत्पाद डिजाइन की संभावित विफलताओं को उजागर करना है जबकि PFMEA का प्राथमिक उद्देश्य प्रक्रियाओं की संभावित विफलताओं को उजागर करना है। DFMEA की मूल समीक्षा उत्पाद योजनाबद्ध के उपयोग के साथ की जाती है, जबकि PFMEA एक प्रक्रिया प्रवाह चार्ट का उपयोग करके आयोजित की जाती है।PFMEA और DFMEA के बीच एक और अंतर यह है कि PFMEA परिचालन स्तर पर होता है जबकि DFMEA विकास के स्तर पर होता है।

सारांश- पीएफएमईए बनाम डीएफएमईए

पीएफएमईए और डीएफएमईए के बीच महत्वपूर्ण अंतर यह है कि पीएफएमईए ऑपरेशन स्तर पर किसी विशेष प्रक्रिया की संभावित विफलताओं का विश्लेषण करने में मदद करता है जबकि डीएफएमईए डिजाइन और विकास स्तर पर उत्पाद डिजाइन की संभावित विफलताओं का विश्लेषण करने में मदद करता है। इसके अलावा, इन पद्धतियों से उत्पादन लागत और साथ ही उत्पाद लॉन्च में संभावित विफलताओं में कमी आएगी।